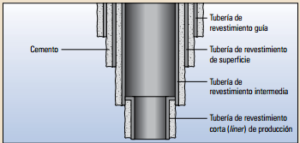

¿Cuáles son los tipos de cementos para pozos petroleros?

Los cementos empleados para sellar los pozos petroleros, se fabrican normalmente con clínker de cementos hidráulicos adicionados. Generalmente, deben tener tiempo de fraguado lento y deben ser resistentes a altas temperaturas y presiones. Las características de los cementos petroleros, están determinadas según el API y la ASTM, y son clasificados de la siguiente manera:

Cemento tipo “C”:

El cemento que se diseñó para inyectarse a 1.830 m de profundidad como máximo, sometido a temperaturas de 77 ºC, donde se requiere alta resistencia a la compresión temprana, se elaboran en los tres grados de resistencia a los sulfatos (baja, moderada y alta). Este cemento presenta un alto contenido C3S. La ASTM denomina a este cemento como “Tipo III”. Este cemento requiere más agua de mezcla y por lo tanto se crea una lechada de baja densidad Se asienta rápidamente pero no desarrolla mucha resistencia a la compresión.

Crédito: Cortesía Patricia González

Cemento tipo “D”:

Este cemento se recomienda para inyectar a profundidades de 1.830 m hasta 3.050 m, con temperaturas de hasta 110 ºC y presión moderada. Se fabrica en moderada y alta resistencia a los sulfatos. Estos cementos resultan más costosos que otros tipos de cementos. Este cemento representa al tipo IV para el ASTM.

Cemento tipo “E”:

Este cemento se emplea de 3.050 m hasta 4270 m de profundidad con temperaturas de 143 ºC y alta presión. Se fabrica en moderada y alta resistencia a los sulfatos. Estos cementos resultan más costosos que otros tipos. Equivale al ASTM tipo V.

Crédito: cortesía blog cosmos

Cemento tipo “F”:

Este cemento se usa de 3.050 m hasta 4880 m de profundidad con temperaturas de 160 ºC, donde exista alta presión. Se fabrica en moderada y alta resistencia a los sulfatos. Estos cementos normalmente son más costosos que otros. Equivale al ASTM tipo VI; los cementos tipo D, E y F (cementos retardantes), son utilizados para alcanzar mayores profundidades. Presentan una significativa reducción de las cantidades de C3A y de C3S y un aumento de tamaño de sus partículas lo que provoca un efecto retardante en el fraguado.

Cemento tipo “G” y “H”:

Comúnmente conocidos como cementos petroleros, son cementos básicos para emplearse desde la superficie hasta 2240 m, tal como se fabrican. Pueden modificarse con aceleradores o retardadores de fraguado, para usarlos en un amplio rango de condiciones de presión y temperatura.

Crédito: Cortesía Bugar

Se fabrican en moderada y alta resistencia a los sulfatos. En cuanto a su composición, son similares a los cementos API tipo B. La composición química de los cementos tipo G y H son esencialmente iguales. La principal diferencia radica en su superficie específica, que se puede detectar por sus diferentes requerimientos de agua. Equivalen a los ASTM tipo VII y VIII respectivamente. Los cementos tipo G y H son los más usados hoy en día. Fueron desarrollados en respuesta a las mejoras de la tecnología de aceleramiento y retardamiento.

Cementos ultra finos:

Las partículas de estos cementos son mucho más pequeñas que las del cemento Portland. El tamaño promedio de sus partículas es de 2μm en comparación con los cementos convencionales cuyas partículas poseen un tamaño comprendido entre 50 y 100 μm. La principal aplicación de estos cementos es como un cemento de peso liviano (densidad baja) con un desarrollo de resistencia temprano. También son usados para reparar fracturas en el cemento, reparar fisuras en el revestimiento, cerrar flujos de agua u otros problemas similares, debido a que son capaces de penetrar aberturas pequeñas gracias al mínimo tamaño de sus partículas.

Cementos Epoxi:

Son materiales comúnmente usados cuando el cemento está expuesto a fluidos corrosivos. Estos cementos no son solubles en ácido pero son muy costosos. Generalmente son usados en pozos inyectores donde se utilizan fluidos con bajo pH. Son productos puros y muy consistentes.

Crédito: © alef mx

Conclusión

Durante la construcción de un pozo de petróleo el proceso de cementación debe ser de vital importancia para el mismo, dado que una deficiente operación decementación traería drásticas consecuencias; tales como incremento de loscostos, riesgo de pérdida del pozo, riesgos hacia el ambiente y a la seguridad.