Propiedades químicas del cemento

Cuando la harina entra al horno se compone básicamente de cuatro materiales que son: oxido de calcio, dióxido de sílice, oxido de aluminio y óxido de hierro. Estos óxidos al llegar a la temperatura donde la mezcla cruda se trasforma en un líquido pastoso, generan unas composiciones potenciales que no se presentan aisladas sino con algunas impurezas, sin embargo estas sirven para describir algunas propiedades del cemento. Estos compuestos básicos los podemos apreciar en la siguiente tabla:

Compuestos principales del cemento

| Nombre | Abreviatura |

| Silicato tricálsico | C3S |

| Silicato dicálsico | C2S |

| Aluminato tricálsico | C3A |

| Ferroaluminato tetracálsico | C4AF |

De esta manera en el interior del horno, se puede afirmar que se producen fases como son: la alita, con un alto contenido de C3S, belita, con alto contenido de C2S, aluminato rica en C3A y ferrito C4AF, una solución sólida compuesta de ferritos y aluminatos de calcio.

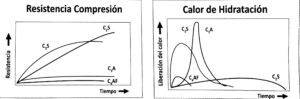

En la mayoría de los cementos la fase alita es la que aporta la mayor resistencia mecánica, puesto que reacciona muy rápidamente con el agua generando un valor importante de calor de hidratación, fragua rápido y afecta la resistencia inicial.

La fase belita desarrolla su resistencia moderamente, reacciona lentamente con el agua, por ende su calor de hidratación es más bajo, y su aporte a la resistencia mecánica se da aproximadamente a los 7 días.

A continuación se muestra como es el desarrollo de las resistencias de cada componente:

Crédito: Archivo Asocreto

El crecimiento del calor de hidratación de cada uno de los componentes es diferente. Donde el mayor aporte calorífico en la fase inicial de la hidratación corresponde al Silicato Tricálsico, enseguida el Aluminato Tricálsico hace un aporte mucho más alto, pero en menor tiempo; el aporte de calor del Ferroaluminato Tretracálsico y el Silicato Dicálsico no es tan significativo.

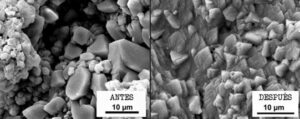

La hidratación del cemento, es el proceso mediante el cual el cemento al mezclarse con el agua reacciona y empieza a generar enlaces o estructuras cristalinas, que lo convierten en un material aglutinante.

Crédito: flickr- Funky Chickens

Al formarse la pasta de cemento, el grano de cemento que tiene un diámetro aproximado de 50 micras, empieza a presentar actividad química en su superficie dando lugar a la presencia de un gel, que poco a poco se va convirtiendo en un cristal estable desarrollando propiedades de resistencia mecánica, como se puede apreciar en la fotografía

Crédito: Archivo Asocreto

Pie de foto: Cristales de cemento hidratado

Existen otras reacciones que son la del sulfato de calcio (Yeso) y las de las adiciones activas que empiezan a reaccionar con la presencia del hidróxido de calcio, formando nuevas estructuras mecánicas incrementando la resistencia a la compresión.

Crédito: Archivo Asocreto

Pie de foto: Formación de la pasta de cemento

Todas estas reacciones químicas exotérmicas hacen que el cemento al fraguar y endurecer generen calor de hidratación; este se debe controlar cuando se fabrican estructuras con grandes volúmenes de concreto, como represas, y bases para puentes.

Dentro del Clinker, hay tres elementos químicos que deben ser controlados como lo estipulan las normas, estos son: el óxido de azufre (SO3, Máximo 3%), el óxido de magnesio (MgO, Máximo 7.5%) y la cal libre (CaO libre, 3%) que en exceso pueden generar una expansión nociva en las mezclas de elaboradas con cemento.

Conclusión

El estudio de las propiedades químicas del cemento permite conocer algunos aspectos de su bondad como material cementante y para la fase en la cual el cemento tiene contacto con el agua, estas micro partículas generan la reacción que le dan la eficiencia características al material.